液氮自動供液設備是半導體制造、生物樣本庫、食品速凍及醫療冷凍等領域的核心設備。其供液精度直接關乎產品質量、工藝穩定性與成本控制。一旦出現精度失準,輕則造成原料浪費,重則導致批次報廢甚至安全事故。本文將深入剖析液氮供液精度失準的根源,并提供切實可行的解決方案。

一、供液精度失準的典型表現與核心影響

-

表現:

-

液位控制偏差: 目標液位與實際液位持續不符,過高或過低。

-

流量/重量波動: 實際輸出流量或重量與設定值存在明顯、不可接受的誤差。

-

供液時間異常: 完成相同供液任務所需時間顯著延長或縮短。

-

參數設定失靈: 控制系統參數調整后,設備響應與預期不符。

-

報警頻發: 液位超限、流量異常等報警頻繁觸發。

-

核心影響:

-

工藝失控: 關鍵冷凍/冷卻過程溫度曲線偏離,產品質量(如細胞存活率、材料性能、食品口感)下降甚至報廢。

-

成本飆升: 液氮過度消耗或供給不足導致生產中斷,顯著增加運營成本。

-

安全風險: 液位過低可能損壞設備或樣本,液位過高或壓力失控存在泄漏、爆炸風險。

-

設備損耗: 頻繁啟停或非正常工作狀態加速閥門、泵、傳感器等部件老化。

二、供液精度失準的根源剖析

精度失準非單一因素所致,而是設備系統中多個環節相互作用的結果:

-

感知失真:液位與流量測量的“失明”

-

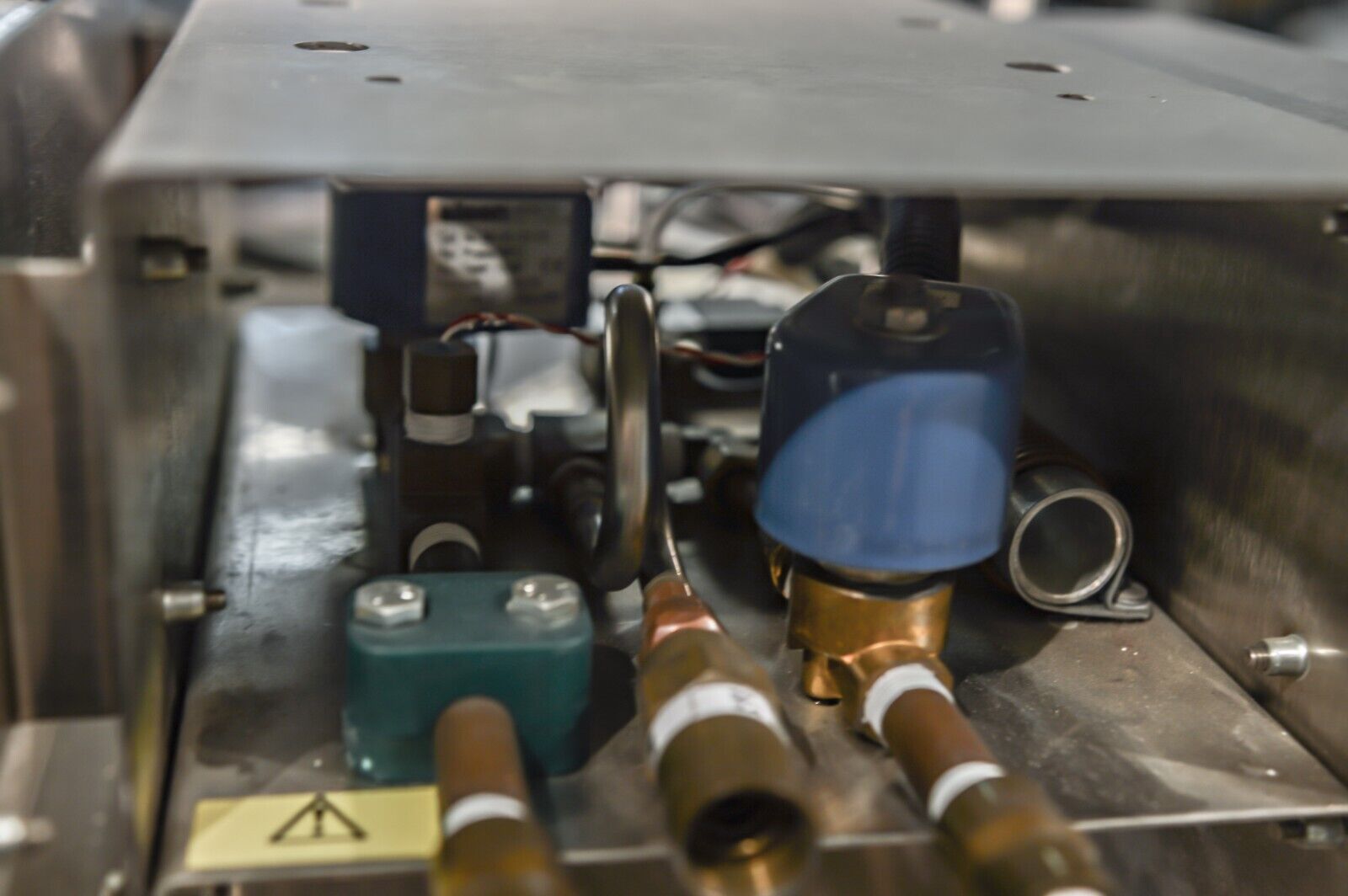

執行偏差:閥門與調節機構的“失控”

-

決策失誤:控制邏輯與參數的“錯亂”

-

PID參數失調: 液氮系統具有強非線性、大滯后特性。初始參數或固定參數無法適應實際工況變化(如杜瓦瓶壓力波動、用液量突變),導致超調、震蕩或調節緩慢。

-

控制邏輯缺陷: 邏輯設計未充分考慮低溫特殊性(如閥門動作頻率限制以防結冰)、模式切換(如加液模式

vs 供液模式)策略不合理。

-

設定點錯誤/干擾: 人為輸入錯誤設定值;通信干擾導致設定值傳輸異常。

-

環境侵蝕:極寒與物理的“挑戰”

-

真空失效/絕熱劣化: 杜瓦瓶或管道真空夾層泄漏,絕熱材料(珠光砂等)沉降或吸濕失效,導致液氮異常氣化加劇,壓力、液位波動劇烈。

-

管道“呼吸效應”與氣阻: 長距離供液管因溫度梯度產生劇烈氣化,形成“氣塞”阻礙液流;管道布局不合理(過多彎頭、爬升)增大流阻。

-

外部熱侵入: 保溫層破損、密封不良,環境熱量持續侵入,加速液氮氣化。

-

機械應力形變: 設備、管道在反復冷熱循環下產生應力變形,影響傳感器定位、閥門對中性等。

三、系統性解決方案:精準定位,綜合施策

解決精度失準需采用系統化方法,從感知、執行、決策到環境進行全方位優化:

-

精準感知:保障測量基石

-

可靠執行:優化閥門與驅動

-

智能決策:升級控制策略

-

自適應/先進控制:

-

PID參數自整定: 實施在線或批次后的自整定,適應工況變化。

-

前饋補償: 引入主要擾動(如杜瓦壓力、環境溫度)進行前饋控制,提升響應速度。

-

模型預測控制: 對復雜、大滯后系統效果顯著(需建立精確模型)。

-

優化控制邏輯:

-

數據監控與診斷:

-

環境保障:筑牢運行根基

四、建立長效維護機制

-

制定詳盡的SOP: 規范操作、點檢、校準、維護流程。

-

周期性維護計劃: 明確傳感器校準、閥門檢查、絕熱性能檢測、系統功能測試的周期與內容。

-

人員培訓: 確保操作和維護人員理解設備原理、精度重要性及關鍵維護技能。

-

備件管理: 儲備關鍵易損件(傳感器、密封件、閥門部件)。

總結

液氮自動供液設備的精度失準是涉及感知、執行、控制與環境的多因素綜合癥結。唯有通過精準診斷(利用監控數據、現象分析定位根源)、技術升級(選用耐低溫專用部件、實施先進控制)、精心維護(嚴格定期校準、檢查、預防性維護)和環境優化(保障絕熱、優化管路)的系統性方案,方能實現供液精度的長期穩定可靠。持續的監控、分析與維護機制的建立,是保障這一低溫核心設備高效、安全、經濟運行的關鍵所在。將精度控制視為持續改進的過程,方能駕馭極寒之力,確保生產流程的穩定高效。

本文鏈接地址:http://www.love0452.com/1460.html